在工业互联网与信息科技的深度融合下,未来的工厂正经历一场深刻的范式变革。它不再仅仅是传统意义上由机器、流水线和工人构成的物理空间,而是演变为一个高度互联、智能协同、动态优化的数字化生态系统。未来工厂的核心特征主要体现在以下几个方面。

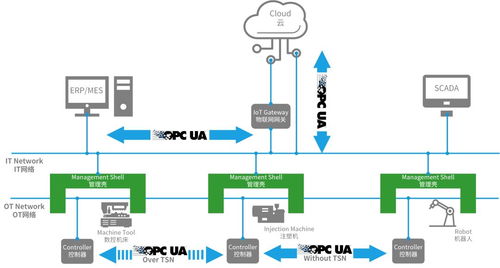

全面互联与数据驱动将成为工厂的神经中枢。通过物联网(IoT)技术,生产线上的每一台设备、每一个工件、甚至每一把工具都将被赋予唯一的数字身份,并实时采集其状态、位置、能耗等海量数据。这些数据经由5G、边缘计算等高速、低时延的网络传输至云端或本地数据中心,构成工厂运营的“数字孪生”。管理者可以在虚拟世界中实时映射、监控和预测物理工厂的运行,实现从经验决策到数据驱动的根本转变。例如,通过对设备振动、温度数据的分析,可以精准预测故障,实现预测性维护,极大减少非计划停机。

人工智能与自主决策是未来工厂的“智慧大脑”。人工智能(AI),特别是机器学习与深度学习技术,将深度融入生产制造的全链条。在研发设计端,AI可辅助进行仿真优化与创新设计;在生产计划端,基于实时订单、物料、产能数据的AI算法,能动态生成最优排产方案;在质量控制端,机器视觉系统能以远超人类的精度和速度进行缺陷检测;在物流仓储端,自主移动机器人(AMR)可根据实时指令灵活调度。越来越多的生产环节将由具备自主学习与优化能力的智能系统自主完成决策与执行,人类工程师的角色将更多转向规则设定、异常处理和战略创新。

柔性化与个性化生产成为主流。传统的刚性生产线是为大规模标准化产品设计的。而在工业互联网架构下,通过模块化、可重构的智能生产单元,结合数字孪生与AI调度,生产线能够快速切换生产不同规格的产品,实现“大规模定制”。消费者可以直接通过平台下单个性化产品,订单信息直达工厂,驱动从设计、物料准备到生产、交付的全流程。这不仅能满足日益多元的市场需求,也极大地减少了库存和浪费。

人机协作与技能升级描绘出新的工作图景。未来工厂中,机器人将不再是隔离在安全围栏后的替代者,而是能与人类紧密协作的“同事”。协作机器人(Cobot)将在装配、搬运等环节辅助工人完成重复、繁重或精密的工作。增强现实(AR)眼镜等设备能将操作指引、设备参数等信息叠加在工人的现实视野中,提供强大的现场支持。这对产业工人提出了新的技能要求——从重复性体力劳动转向设备运维、数据分析、流程管理和创新性问题解决。人才培养体系也将随之变革。

开放生态与协同制造将突破工厂围墙。未来的工厂将不再是孤岛,而是通过工业互联网平台,与上游供应商、下游客户、甚至同行业伙伴深度连接。供应链信息可以实时透明共享,实现精准协同;产能可以在平台上有偿共享,优化社会资源配置;基于平台,可以汇聚开发者、集成商等各方力量,共同开发创新应用,形成繁荣的工业APP生态。

工业互联网时代下的未来工厂,是一个以数据为血液、以AI为大脑、以网络为神经、具备高度柔性、自主协同能力的有机生命体。信息科技不仅提升了效率与质量,更从根本上重塑了制造的价值创造方式与产业组织形态。这场变革之路虽充满挑战,但无疑是制造业迈向高质量发展的必然方向。